大型机械件加工的工艺流程是怎样的?

发布日期:2025-05-07 00:00 来源:http://www.jfhi.net 点击:

大型机械件加工是现代制造业中的重要环节,其加工过程涉及多种工艺和技术,对设备、工艺、人员和管理都有较高的要求。随着制造业的不断发展,大型机械件加工技术将不断进步,智能化、绿色制造、复合加工和增材制造等新技术将逐步应用于大型机械件加工中,推动制造业的持续发展。

数字化和信息化技术将在大型机械件加工中发挥越来越重要的作用。通过数字化建模、仿真分析、大数据分析等技术,可以优化加工工艺,提高生产效率,降低生产成本。此外,信息化管理系统可以实现生产过程的实时监控和优化,提高企业的管理水平。

大型机械件加工的工艺流程是怎样的?

一、前期准备

1.图纸分析与工艺规划

图纸解读:明确零件的尺寸精度(如公差范围)、形位公差(如平面度、垂直度)、表面粗糙度、材料要求(如硬度、韧性)及装配关系。

工艺制定:

确定加工顺序(如先粗加工后精加工,先基准面后其他面)。

选择加工设备(如数控龙门铣床、落地镗床、大型车床等)和刀具(根据材料硬度选硬质合金或陶瓷刀具)。

规划装夹方式(如使用压板、螺栓、专用夹具或工装支架,确保定位精度和装夹刚度)。

2.材料准备

材料验收:检查毛坯(如铸件、锻件、焊接件)的尺寸、表面缺陷(裂纹、气孔)及力学性能(硬度、探伤报告)。

预处理:

铸件可能需退火消除内应力;

锻件需正火改善切削性能;

焊接件需去应力退火和探伤(如超声波检测)。

二、粗加工阶段

目标:快速去除大部分毛坯余量,形成零件基本形状,为精加工留余量(通常单边留2-5mm,视零件精度而定)。

1.基准面加工

先加工零件的基准面(如大型箱体的底面、导轨面),作为后续加工的定位基准。

常用设备:龙门铣床、端面铣床,采用大直径面铣刀或端铣刀。

2.主要结构粗加工

回转类零件(如大型轴类、齿轮轴):

使用卧式车床或数控车床,粗车外圆、端面,留精加工余量。

若孔径较大,需粗镗孔。

非回转类零件(如机架、箱体):

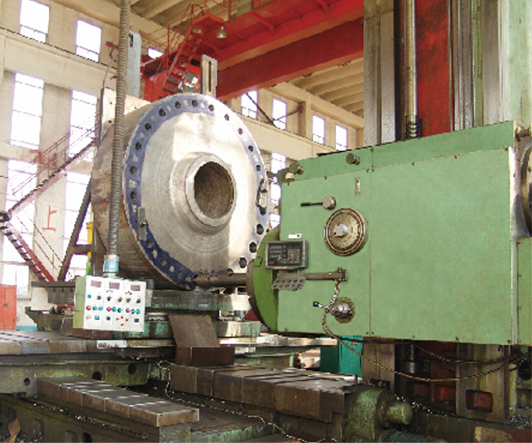

用龙门铣床粗铣平面、沟槽,或用镗床粗镗孔系。

关键要点:

采用大进给量、适中切削速度,提高效率;

注意刀具磨损情况,及时更换,避免影响加工精度。

三、半精加工阶段

目标:进一步提高零件精度,为精加工做准备,留少量均匀余量(通常单边0.5-2mm)。

1.次要表面加工

加工螺纹孔、销孔、倒角等次要结构,确保后续装配工艺孔的准确性。

常用设备:数控铣床、钻床,采用钻头、丝锥、铰刀等刀具。

2.关键表面半精修

对精度要求高的表面(如导轨面、轴承安装孔)进行半精铣、半精镗或半精磨,控制尺寸公差和表面粗糙度(如Ra3.2-1.6)。

对于需淬火的零件,半精加工后留淬火变形余量(如0.3-0.5mm)。

四、热处理阶段

根据材料和性能需求,安排热处理工序:

1.中间热处理(粗加工后)

退火/正火:消除加工应力,改善组织。

调质:提高综合力学性能(适用于中碳钢、合金钢)。

2.终热处理(半精加工后)

淬火+回火:提高表面硬度(如齿轮、轴类);

表面淬火(如感应淬火):针对局部耐磨表面;

时效处理:消除内应力,稳定尺寸(大型箱体、机架常用)。

注意:热处理后需重新检测零件变形量,若超差需校正或补加工。

五、精加工阶段

目标:达到图纸终精度要求,表面粗糙度通常Ra≤1.6μm。

1.精密加工方法

回转类零件:

精车外圆、端面,使用高精度车床(如数控磨床)精磨外圆和台阶面;

齿轮类零件需滚齿、插齿或磨齿,保证齿面精度(如IT6-7级)。

非回转类零件:

精铣平面(如导轨面),使用高精度龙门铣床或导轨磨床,保证平面度(如0.02mm/m);

精镗孔系(如箱体轴承孔),使用坐标镗床或数控镗床,保证孔距精度(±0.01-0.02mm)和表面粗糙度(Ra0.8-0.4)。

2.特种加工(必要时)

对于复杂型面或难加工材料(如高温合金),采用电火花加工(EDM)、五轴联动加工中心或激光加工。

大型机械件加工的质量控制是确保产品性能和使用寿命的关键。质量控制主要包括以下几个方面:材料控制:严格控制原材料的质量,确保材料的化学成分、力学性能和内部组织符合要求。工艺控制:制定合理的加工工艺,严格控制各工序的工艺参数,确保加工过程的稳定性和一致性。尺寸精度控制:采用高精度的加工设备和检测设备,确保关键部位的尺寸和形位公差符合设计要求。

大型机械件的检测是确保产品质量的关键环节。常用的检测方法包括三坐标测量、激光扫描、超声波检测等。检测内容涵盖尺寸精度、形状精度、表面质量以及内部缺陷等。对于不合格的工件,需要进行返工或修复。